Lazer Kesim Nedir

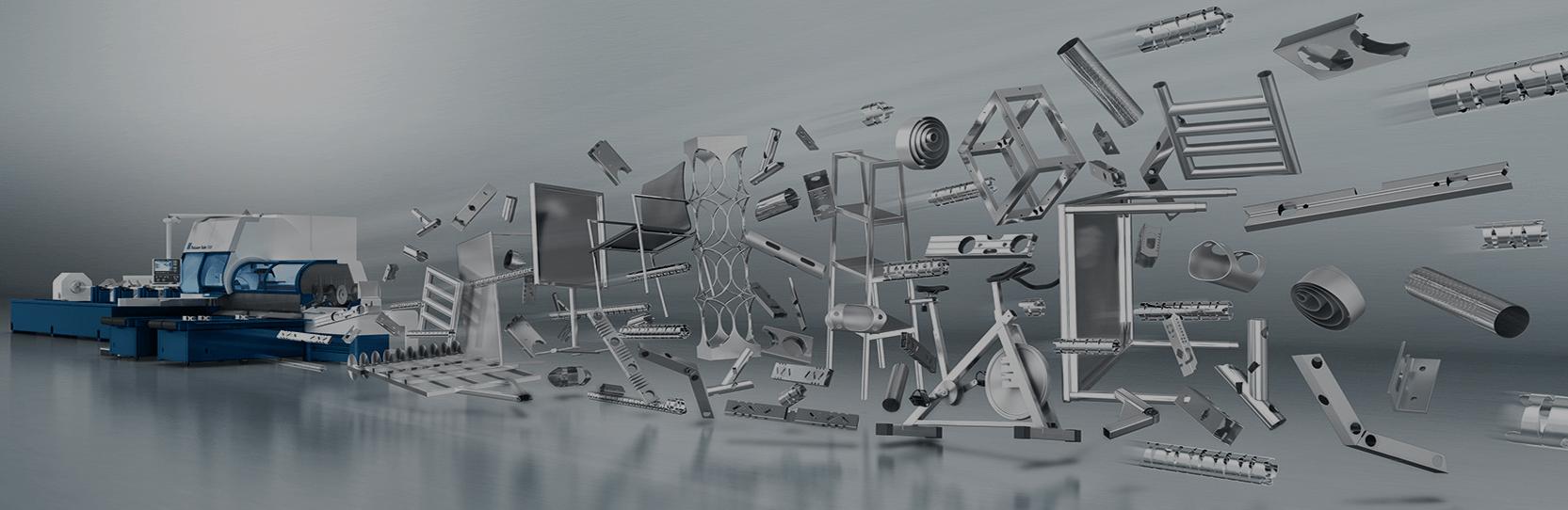

Trumpf 3050 – Lazer ışınının elde edilmesi kolaylaştıktan sonra uygulama alanları da artış göstermiştir. Mühendislikte kullanımı kaynak, kesme ve delme işlemleri şeklindedir. Lazerde yapılan üretim, hem otomasyonu sağlamakta hem de üretim hatasını azaltmaktadır. Lazerin çeşitli tezgahlarda uygulanmasıyla üretim 24 saat yapılabilmekte, seri üretim sağlanmasıyla maliyet de azalmaktadır. Özellikle lazerle yapılan kesme işlemleriyle bir çok kalıp ve aparatdan tasarruf sağlanmıştır. Bununla birlikte birçok makina kullanılmamakta, insan faktöründen kaynaklanan hatalar da bu yoğun enerjiye rağmen çok az gerçekleşmektedir.

Karbondioksit lazer tezgahlarında lazer, karbondioksit gazına elektrik akımı verilerek oluşturulur. Bunun yanında kullanılan azot ve helyum gazı düşük verimde olan karbondioksit lazerine eklenerek verim %30 arttırılmaktadır. Lazer karışım oranı CO/N=0,81, He ise ==> 1’dir (2,3). Lazer ışının tezgahın rezonatör bölümünde cam tüpleri içinde 10 M2’ye yakın mesafe kateder. Bu tüplerden gaz geçerken iki ucu arasından elektrik akımı verilerek lazer oluşturulur. Lazerin bir ışın olması sebebiyle aynalar sayesinde yönleri değiştirilebilmektedir. En son olarak lazer ışını kesme kafasına gelmekte burada kesme işlemi yapılmaktadır. Lazer oluşumu için kullanılan gaz silindirlerinin makinaya mesafesi ise en fazla 10 m kadar olmalıdır. Uygulama basıncı 6-10 bar’dır.

Endüstriyel lazerlerin birçoğunda, lazer ışınının oluşabilmesi için özel gazların kullanılması gereklidir. Gazın kalitesi ve seçimi, lazerin güvenirliliğini ve işlemin verimliliğini doğrudan etkilemektedir. Lazer gazları genellikle, yüksek saflıkta özel gazlardır. Lazer gazları, makinaya ayrı ayrı tüplerde ya da önceden belli oranlarda karıştırılmış olarak verilmektedir. Bu ön karıştırma ya da gazların ayrı tüplerde verilmesindeki işlem parametreleri (gaz debisi, basınç saflığı vb.) her lazer makinası üreticisi tarafından belirlenir ve o şartlarda makinaya verilmektedir. Karbondioksit lazerini oluşturan gazlar: Karbondioksit, Azot ve Helyum. Bazı gazlar 4 ya da 5 bileşen içerebilir. (Ortama, CO, N ve Helyumun dışında CO,H ve Ne eklenebilir)(4).

Lazer tezgahlarının yerleşim planı ve yüklemenin uygun yapılması çok önemlidir. Lazer tezgahının en yüksek verimle çalışabilmesi için kullanılan sac malzemelerin iyi kalitede olması gerekmektedir. Paslı ya da düzgün olmayan çarpık malzemeler kesme kalitesini düşürmektedir. Aksi durumda yüzeylerde kaynaklanma oluşmaktadır. Sac üzerine yerleştirilen parçalar arası mesafe en az sac kalınlığı kadar olmalıdır. Daire çevresini gezerek yapılacak dairesel kesmelerde minimum delik çapı 8mm. olmalı, direk delme işlemlerinde ise delik çapları sac ve kalınlığının yarısı kadar olmalıdır. Daha büyük kalınlıklarda delik delme işlemlerinde ise delik çapları sac kalınlığının yarısı kadar olmalıdır. Daha büyük kalınlıklarda delik delme işlemi için sadece markalama yapılmaktadır.

Computer Aided Desing (CAD) aşamasında imal edilecek olan iş parçasının modeli tasarlanabilmekte ve imalat resmi yapılabilmektedir. İş parçasının imalat resimlerinin AutoCAD yazılımı kullanılarak gerçekleştirilmesi büyük kolaylık sağlamaktadır. Lazer tezgahlarına ait programlarla da çizim gerçekleştirilebilmektedir. Eğer AutoCAD ile çizim yapılmışsa çizim .dwg uzantılı dosya halinde oluşturulur ve çizimde birden fazla katman (layer) bulunmamalıdır. Daha sonra bu çizim AutoCAD programında .dxf uzantılı dosya olarak kaydedilmektedir. Tezgaha ait program, alt programlar yardımıyla çizime dönüştürülerek (convert) programda kullanılacak olan .geo uzantılı dosya haline getirilmektedir. Eğer çizim tezgaha ait programda yapılırsa bunlara gerek kalmadan .geo uzantılı dosya olarak kaydedilebilmektedir.

Bu işlemlerden sonra tezgahın programı çalıştırılarak kesilecek parça veya parçaların sac plaka üzerinde yerleşim planı hazırlanmaktadır. Boyutları belli olan bir plaka üzerine kalınlıkları eşit olmak şartıyla tek bir parçadan belli sayıda veya birden fazla sayıda farklı parça yerleştirilebilir. Bu da takım halinde kesilen parçalar için uygun bir yöntemdir. Daha önceden hazırlanan .geo uzantılı dosya veya dosyalar çağrılarak sac plaka üzerine istenen sayı ve çeşitlilikte yerleştirilirler. Daha sonra kesme kuralı belirlenmektedir. CAM (Computer Aided Manufacturing) bölümünde ise bir veya birden fazla iş parçasının kesme simulasyonu, program yardımıyla gerçekleştirilmektedir. Bununla kesmede oluşabilecek çeşitli hatalar değerlendirilmektedir. Örneğin; delik çapları çok küçükse farklı yerden lazer ışını girişi gerçekleştirilmekte ya da parçalar çok yakın yerleştirilmişse aralarındaki mesafe değiştirilmektedir. Lazerin kafa hareketleri ekranda görülmekte ve istenirse değişiklik yapılabilmektedir. Kafa hareketlerinin ayarlanmasında parça üzerindeki lokal ısımalar dikkate alınmaktadır. Lazer tablosu belirlenip, program için bir numara verilmesi gerekmektedir. Sac üzerine yerleştirme işlemi bittikten sonra makinaya gönderilecek olan dosya uzantısı olan .taf dosyası oluşturulmaktadır. Daha sonra bu dosya makinadan kesim yapılacağı sırada çağrılmak üzere transfer edilmektedir. Operatör kesim yapma sırası geldiğinde parçayı verilen program numarası ile bilgisayardan çağrılmaktadır.

Sac malzeme girildikten, parçalar yerleştikten, kalınlık belirlendikten sonra sac plaka ağırlığı ve lensin boyutu belirlenmektedir. Lazer tezgahıyla yapılan işlemin kesme zamanı da anında görülmektedir. Makinada yapılan bir programdan çok fazla kesim yapılacaksa tekrar tekrar çağırılarak yapılabilmektedir. Tezgaha sac plaka el, forklift ya da vakumlu kollar yardımıyla yerleştirilebilir. Tezgahın üzerinde iki adet araba vardır. Bu arabalardan birisinin üzerine konulan sac işlemdeyken diğerine işlenecek sac malzeme yerleştirilir. İşlemi biten araba dışarı alınırken işleme girecek diğer araba alınır. Böylece zamandan çok büyük tasarruf sağlanır. Böylelikle kesilen parçalar toplanırken diğer arabadaki saç işleme başlar.

Tezgah çalışmaya başladıktan sonra kesinlikle cam bölmeleri açılmamalıdır. Bu cam bölmeler radyasyona ve lazer ışınının göz ve cilde etkisine karşı koruyan malzemelerden yapılmıştır. Tezgahın hava gereksinimi ise bir kompresör yardımıyla sağlanmaktadır. Ayrıca tezgahın bulunduğu ortamın temiz olması gerekmektedir. Lazer tezgahının üzerinde bulunan bilgisayar ile programların çağrılması, işlemlerin yapılması ve o anki işlemlerin görülmesi sağlanır. Teknik resmi çizilen parçalar için hazırlanan iki farklı program çeşidi oluşturulabilir. Bunlardan ilki parçadan oluşan programdır. Genellikle bu program düzgün şekli ve çok fazla miktarda üretimi yapılacak olan parçalar için tercih edilmektedir. Sac plaka tamamına sadece bu parçalar yerleştirilir. Programda simulasyon yaptırılarak sorunlar görebilmektedir. Sac plaka üzerinde lazer kafasının hareketleri değiştirilebilir. Lazer sac plaka üzerine giriş noktaları, lazerin kesme yaparken izlediği yollar ve lazerin kafasının işlem dışı hareketleri görülmektedir. Hepsi farklı renklerle görülmektedir. Noktalı yerler lazerin ilk giriş noktalarını, dikdörtgen yerler lazer kesme işlemi yapılan yerleri, zikzaklı çizgiler ise lazer kafasının işlemsiz hareketlerini ifade etmektedir. Bu şekilde alının çıktı ile herhangi bir sorunda lazerin nereden tekrar başlatılacağı görülebilmektedir. Tezgah üzerinde bulunan bilgisayar ekranında da bu simulasyon bulunmaktadır.

Yukarıda görülen parça AutoCAD programı yardımıyla çizilip yukarıda anlatılan işlemler yapıldıktan sonra lazer kafasının hareketleri görülen programla yapılmaktadır. Daha sonra lazer tezgahında kesme işlemi gerçekleştirilebilmektedir. İkinci olarak ise sac plaka üzerine birden çok sayıda farklı veya parça yerleştirilerek yapılan programdır. Bu programla asimetrik parçaların aralarına veya kenarlarına diğer küçük boyutlu parçalar konarak malzemeden en az fireyi elde edecek programlar yapılabilir. Şekil 3’de görüldüğü gibi 15 tane farklı parça bir sac plaka üzerine yerleştirilmiştir. Bu kesimde malzeme şekillerinden dolayı oluşacak fire malzemeler üzerine küçük parçalarda yerleştirilerek fire azaltılmıştır. Bu programlama sayesinde gidecek olan parçaların tamamı bir arada bulunacağından malzemenin kontrolü de sağlanmış olmaktadır.

Ülkemizde son yıllarda teknolojik imalat tezgahı olarak ithal edilen lazer kesme tezgahları otomotiv sektöründe üretim için büyük kolaylık sağlamaktadır. Otomotiv yan sanayısi olarak çalışan çeşitli fabrikalar lazer kesme tezgahını kullanarak rakiplerine büyük fark atmışlardır. Yapılan çalışmada lazer tezgahının genel özellikleri, lazer tezgahının kullanılmasıyla sağlanan kolaylıklar, lazer tezgahının hangi malzemeler için ve hangi kalınlıklar kadar kesme yapıldığı, parça programı yapılırken nelere dikkat edilmesi gerektiği ve bir imalat işleminin programlama aşamaları belirtilmiştir. Lazer tezgahında programlama yapılırken nelere dikkat edilmesi gerektiği ve program aşamasının daha etkili uygulanabilmesi ve kavranabilmesi için açıklamalar yapılmıştır.Lazer kesme tezgahında yapılan imalatta görülen olumsuzluklardan birisi de tek darbede delik delme işlemi yapılan kısımlarda malzemede sertleşme görülmesidir. Bu kısımlara diş açma v.b. gibi işlemle yapılacağı düşünülüyorsa tek darbede delme yerine delinecek kısımlara sadece markalama işlemi yapılacak şekilde program yeniden gözden geçirilmelidir. Lazer tezgahını kullanmak için, tezgahın yapısı ve özelliklerini iyi anlamak gerekir. Kesilecek malzemenin tezgahın üzerine konulmasından kesilen parçaların alınmasına kadar geçen işlemler iyi takip edilmelidir. Programlama yapabilmek için tezgaha ait programın iyi bilinmesi gerekmektedir. Ayrıca AutoCAD bilgisi ile programlama çok daha kolay gerçekleştirilebilir. Sac, DKP, galvanizli sac, paslanmaz, alüminyum, bakır, pirinç, titanyum, plexi, yazı ve desenleri %3 hassasiyet oranıyla kesilir.